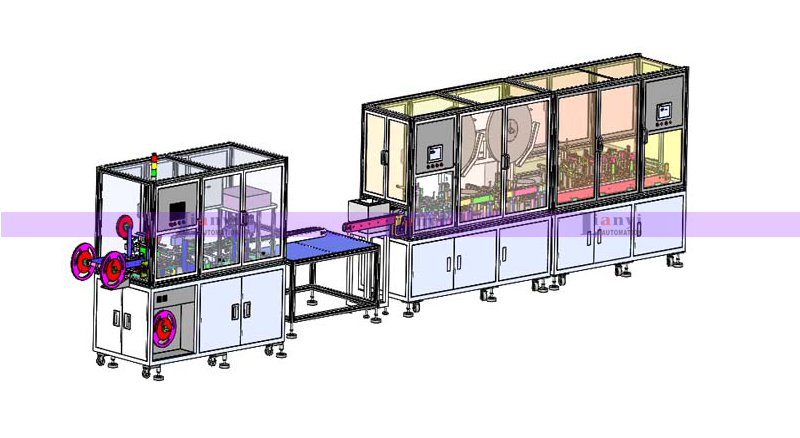

蝶阀自动装配生产线,是一种根据客户需求,利用电子控制技术结合机械运行原理,把蝶阀从零件全自动化装配成为成品过程的非标自动化装配生产线。

一、蝶阀自动装配生产线的设计目的

1.1、提升生产效率:通过自动化设备替代人工操作,实现连续高速装配,缩短单件生产周期。

1.2、保证产品质量一致性:精确控制装配参数(如螺栓扭矩、密封件压装力),减少人为误差导致的泄漏或性能不稳定。

1.3、降低生产成本:减少人工依赖,优化物料流转,降低长期运营成本。

1.4、增强生产柔性:兼容多规格蝶阀(如DN50-DN300)的快速换型生产,适应小批量定制需求。

1.5、改善工作环境:替代人工完成重负载(如阀体搬运)及重复性劳动,提升安全性。

二、蝶阀自动装配生产线的主要组成部分

| 模块 | 核心设备/功能 |

| 物料供给系统 | 阀体/阀板自动上料机 |

| 密封圈振动盘供料器 | |

| 螺栓/垫片智能料塔 | |

| AGV/RGV物料转运小车 | |

| 自动装配单元 | 机器人装配工作站(6轴工业机器人) |

| 高精度压装设备(密封件安装) | |

| 自动拧紧工位(伺服电动扳手) | |

| 阀杆与执行器对接机械手 | |

| 在线检测系统 | 机器视觉定位(密封圈装配状态) |

| 扭矩传感器(螺栓紧固监控) | |

| 气密性测试台(自动充压检漏) | |

| 尺寸激光扫描仪 | |

| 输送与调度 | 倍速链/滚筒输送线 |

| PLC控制分流转载机构 | |

| 条码/RFID产品追溯系统 | |

| 控制系统 | 中央控制台(SCADA系统) |

| MES生产执行系统(订单调度、数据管理) | |

| 安全防护(光栅、急停) |

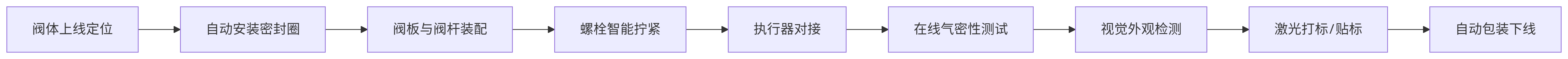

三、蝶阀自动装配生产线的生产流程

请点击输入图片描述(最多18字)

3.1、阀体预处理:自动清洗、定位夹紧,视觉系统校验型号。

3.2、密封件装配:机械手抓取O型圈/衬胶,恒力压装确保无扭曲。

3.3、紧固控制:伺服扳手分阶段拧紧螺栓,实时反馈扭矩曲线至MES。

3.4、测试环节:

3.4.1、气密性:0.6MPa保压测试,泄漏率≤0.1%

3.4.2、动作测试:模拟90°开关,监测扭矩波动

3.5数据追溯:每个蝶阀生成唯一ID,存储装配参数及测试报告。

四、蝶阀自动装配生产线的使用注意事项

4.1、柔性设计:采用模块化夹具,支持阀体法兰标准(ANSI/GB/JIS)的快速切换。

4.2、防错防呆机制

4.2.1、密封圈颜色识别(避免材质混用)

4.2.2、螺栓数量光电计数报警

4.3、设备可靠性

4.3.1、关键工位(如拧紧站)冗余备份

4.3.2、定期校准压力传感器/扭矩工具

4.4、人机协作安全

4.4.1、高风险区域设置安全激光扫描仪

4.4.2、维护模式启用双按钮启动

4.5、质量控制点

4.5.1、密封面清洁度自动检测(避免颗粒物导致泄漏)

4.5.2、装配前后阀板同心度在线测量

4.6、环保与维护

4.6.1、润滑剂定量注入系统(减少浪费)

4.6.2、设计设备维护窗口(每周预防性保养)

实施价值:该自动化生产线可实现节拍≤90秒/台,产品合格率≥98.8%,人工成本降低60%,适用于消防阀、水处理阀等批量制造领域,为蝶阀制造企业提供智能化升级核心解决方案。

注:实际设计中需根据具体产品结构(如中线/双偏心蝶阀)、产能需求(年产5万/50万台)及投资预算进行设备选型优化。