15秒完成水龙头全自动装配,精度±0.05mm,良率99.5%以上。模块化设计快速换型,AI质检实现"零接触"生产,单线节省8-12人,投资回报周期不到2年。

适用产品类型:冷热水混合龙头、面盆龙头、厨房龙头等(以铜合金/不锈钢阀体为主)。

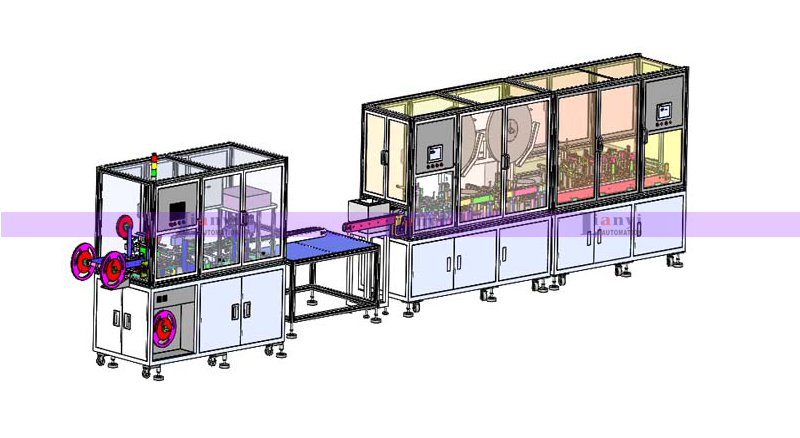

一、设备核心功能与优势

1、全流程自动化

1.1、集成上料→清洗→密封→压装→检测→包装全工序,减少人工干预。

1.2、设计节拍:15-30秒/件(视型号复杂度而定)。

2、模块化设计:支持快速换型,适配不同规格水龙头(如单把/双把、带抽拉功能等)。

3、智能质量控制:配备机器视觉(外观瑕疵、配件漏装)、力传感器(压装过载)、气密性检测仪(0.6MPa保压测试)。

4、人机协作:采用HMI触摸屏控制,实时显示生产数据(良率、故障工位)。

二、自动化装配全流程详解

以下以单把面盆龙头为例,展示典型装配工序:

2.1、阀体上料:振动盘/机械手定向供料,输送至装配线。视觉定位纠偏,精度±0.1mm。

2.2、阀体清洗:高压气吹+毛刷除尘,去除阀体内腔加工碎屑。负压吸尘防二次污染。

2.3、密封圈装配:机械臂抓取橡胶密封圈(阀座/冷热水入口),精密压入凹槽。恒压力控制(5-8N),防变形。

2.4、阀芯压装:伺服压机将陶瓷阀芯嵌入阀体,检测压装深度(±0.05mm)。压力-位移曲线实时监控,不良品自动剔除。

2.5、把手装配:机械手拧紧固定螺丝(预置螺纹胶),扭矩控制(1.5±0.2N·m)。伺服电批+扭矩反馈系统。

2.6、出水嘴组装:自动旋入起泡器,激光测距确认安装到位。防滑齿设计夹具,防刮伤表面。

2.7、水路检测:通入0.6MPa压缩空气,保压5秒,检测阀芯密封性及管路泄漏。压降≤0.01MPa为合格。

2.8、外观检测:工业相机扫描表面划痕、电镀瑕疵、标签完整性。AI深度学习识别缺陷(≥0.1mm²)。

2.9、包装入盒:机械臂抓取成品,与说明书、配件包一同装入定制吸塑托盒,自动封箱。称重复核防漏装。

2.10、关键工艺说明:

A、阀芯压装:需与阀体内部水道精确对齐,错位会导致水流控制失效。

B、螺纹锁附:螺丝过紧易裂阀体,过松会导致把手晃动,必须闭环控制扭矩。

三、使用要求与注意事项

3.1、前置条件

3.1.1、配件标准化:供应商来料需满足:尺寸公差≤±0.1mm,密封圈硬度(邵氏A)70±5.阀芯通用水道标准(如DN15)。

3.1.2、环境要求:无尘车间(ISO 8级),温湿度控制(23±5℃,湿度30-70%),防静电地面。

3.2、操作规范

3.2.1、换型调试

A、更换产品时需校准:

A1、工装夹具定位尺寸

A2、视觉检测参数(如新把手外形轮廓)

A3、压装/旋紧程序(不同阀体厚度需调整压装行程)

B、调试耗时:首次换型≤2小时,熟练后≤30分钟。

3.2.2、日常维护

A、气路滤芯更换:每6个月1次,防止水汽/油污堵塞精密气缸。

B、运动部件润滑:每季度1次,线性导轨涂抹锂基脂(禁用普通机油)。

C、传感器校准:每季度1次,复位力传感器零点,清洁视觉镜头。

D、全系统点检:每日开工前,确认急停按钮、安全光栅功能正常。

四、安全与故障预防

3.1、安全防护,设备必须配备:

3.1.1、全封闭防护罩(联锁开关,开门即停机)

3.1.2、双手启动按钮(防止误操作夹伤)

3.1.3、声光报警装置(卡料/气压不足时触发)

3.2、常见故障应对

| 故障现象 | 可能原因 | 解决措施 |

| 阀芯压装不到位 | 密封圈未入槽/阀芯方向反 | 检查上料定向机构 |

| 把手螺丝滑牙 | 扭矩参数错误/螺丝质量缺陷 | 校准电批扭矩,抽检来料硬度 |

| 气密检测不合格 | 密封圈破损/阀体沙眼 | 停机排查密封工位压力设定 |

| 视觉误判良品 | 反光干扰/镜头污染 | 清洁镜头,调整打光角度 |

五、设备价值与行业趋势

5.1、成本效益:单线减少8-12名操作工,良率从92%提升至≥99.5%,ROI周期≤2年。

5.2、智能化升级:支持IoT数据对接(如MES系统),实现产能预测、耗材寿命预警。

5.3、应用领域扩展:适配智能龙头(感应模块、LED温控显示)的柔性装配需求,预留电子工位接口。

水龙头全自动组装机通过高精度定位、闭环力控及AI质检,实现了从散件到成品的“零接触”生产。用户需严格规范来料标准、环境管控及预防性维护,方能最大化释放设备效能。随着卫浴行业个性化需求增长,模块化与可重构设计将成为下一代设备的竞争核心。