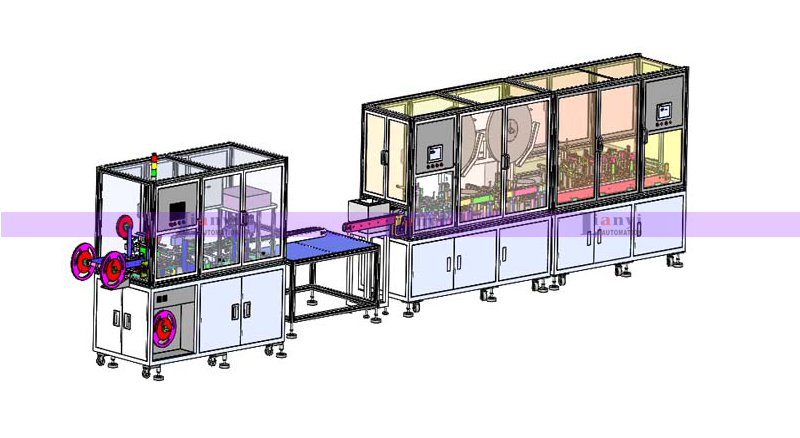

一、开口卡簧自动装配机的主要机构

1、卡簧供料与定向机构:

1.1、振动盘: 这是最常用的供料方式。振动盘通过电磁振动将散乱堆放的卡簧有序排列,并利用卡簧的特定形状(开口方向)和内部轨道结构,筛选出方向一致的卡簧,输送到出料轨道。

1.2、直振轨道/送料导轨: 连接振动盘出口,通过持续微振动将已定向的卡簧平稳、连续地向前输送到指定的取料或分离位置。

1.3、分料/分离机构: 位于轨道末端,确保每次只放行一个卡簧。常见的有:

1.3.1、气动阻挡/顶针: 利用气缸驱动的挡块或顶针,在需要时阻挡后续卡簧,仅允许最前端一个通过。

1.3.2、旋转分度盘: 带有特定卡槽的转盘,每次旋转一个工位,从轨道接收一个卡簧并将其带到取料位置。

1.4、卡簧抓取与搬运机构:

2、机械手/取料臂: 核心执行部件。通常采用:

2.1、气动滑台/气缸组合: 实现X/Y/Z方向的直线运动,成本较低,结构简单。

2.2、伺服电机驱动模组/机械臂: 提供更精确、更灵活的运动轨迹控制,适用于复杂装配或高精度要求场景。

2.3、专用取料手爪: 安装在机械手末端的执行器,专门设计用于抓取开口卡簧。常见形式:

2.4、气动夹爪: 内撑式或外夹式,根据卡簧内径或外径设计,确保稳定抓取而不损伤卡簧。

2.5、真空吸嘴: 适用于表面平整、不易变形的卡簧,需注意卡簧开口处可能漏气。

2.6、特殊设计的扩张头/收缩头: 直接模拟装配动作,在抓取的同时可能完成初步的撑开或收缩。

3、工件定位与夹紧机构:

3.1、工件载具/夹具: 用于精确定位和可靠夹持待装配卡簧的轴或工件(如轴承座)。通常具有V型块、定位销、仿形槽等结构。

3.2、夹紧装置: 气缸或伺服电机驱动,确保工件在装配过程中牢固不动,防止偏移影响装配精度。可能包含气动/液压夹具或快速夹紧机构。

3.3、卡簧压装/扩张机构:

3.4、压装头/扩张器: 这是装配动作的核心执行部件。其设计取决于卡簧类型(轴用卡簧需扩张装入轴槽,孔用卡簧需收缩装入孔槽)。常见形式:

3.5、锥形心轴/扩张头: 用于轴用卡簧。机械手将卡簧套在锥形头上,压装时锥头下行(或工件上行)迫使卡簧张开,当卡簧到达轴上的卡槽位置时,锥头退出,卡簧收缩卡入槽内。

3.6、收缩套/压套: 用于孔用卡簧。机械手将卡簧放入收缩套内,压装时压套下行(或工件上行),将卡簧压入收缩套使其直径缩小,当到达孔内卡槽位置时,压套抬起,卡簧张开卡入槽内。

3.7、压装驱动单元: 提供压装所需的力和行程。通常由伺服电机+滚珠丝杠模组或高精度气缸实现,可精确控制压装力和位移。

4、检测与反馈系统:

4.1、传感器: 遍布各关键工位,用于检测卡簧有无、位置正确性、工件到位、夹具夹紧状态、压装到位等(光电传感器、光纤传感器、接近开关等)。

4.2、压力传感器: 集成在压装机构中,实时监测压装力,判断装配是否正常(如卡簧是否卡入槽底、有无卡死)。

4.3、视觉系统 (可选但日益普及): 用于精确定位工件上的卡槽、引导机械手抓取/放置、检查卡簧最终装配位置是否正确、方向是否无误,极大提升装配可靠性和质量管控。

5、控制系统:

5.1、PLC (可编程逻辑控制器): 设备的大脑,接收各传感器信号,根据预设程序逻辑控制所有执行机构(气缸、伺服电机、振动盘等)的协同动作。

5.2、HMI (人机界面): 触摸屏,供操作人员设定参数(如压装力、行程、速度)、监控设备运行状态、查看产量/报警信息、启停设备。

5.3、伺服驱动器/变频器: 控制伺服电机和振动盘的运行。

6、机架与安全防护:

6.1、坚固机架: 支撑所有机构,保证设备刚性和稳定性。

6.2、安全防护罩/光栅: 防止操作人员接触运动部件,保障人身安全。通常配有安全门锁,开门即停机。

二、开口卡簧自动装配机的工作流程

1、上料: 操作人员将待装配的轴/工件放入指定载具或上料区域(也可能是自动上料线连接)。

2、工件定位夹紧: 载具将工件移动到装配工位,夹具动作,精确固定工件。

3、卡簧供料与分离:

4、振动盘启动,将散装卡簧有序排列并定向输出。

5、卡簧通过直振轨道输送至分料机构。

6、分料机构(如气动挡块)动作,分离出单个方向正确的卡簧,并使其处于待抓取位置。

7、卡簧抓取: 机械手移动到卡簧待取位置,末端手爪(夹爪或吸嘴)动作,可靠抓取单个卡簧。

8、卡簧搬运与预定位: 机械手将抓取的卡簧搬运到工件上方的装配准备位置。视觉系统可能在此刻进行二次定位确认。

9、卡簧装配:

9.1、轴用卡簧: 机械手将卡簧套在设备上的扩张头上(或扩张头伸入卡簧内孔)。压装机构驱动扩张头下行(或工件上行),锥形面将卡簧扩张至略大于轴径。当扩张头带动卡簧到达轴上卡簧槽位置时,扩张头停止或略微回退,卡簧依靠自身弹性收缩,精确卡入轴槽内。扩张头完全退出。

9.2、孔用卡簧: 机械手将卡簧放入设备上的压套内(或直接放置在工件孔口上方)。压装机构驱动压套下行(或工件上行),压套内壁迫使卡簧收缩至小于孔径。当压套将卡簧压入孔内卡槽位置时,压套停止或抬起,卡簧依靠自身弹性张开,精确卡入孔槽内。

10、装配检测:

10.1、压装过程中的压力传感器实时监控压装力曲线,判断是否卡入到位(力值陡升后平稳或下降)。

10.2、(可选) 视觉系统拍照,检查卡簧是否完全卡入槽内、方向是否正确。

10.3、其他传感器检测压装头/压套是否完全退回原位。

11、下料/复位: 夹具松开,装配完成的工件被移出装配工位(通过载具移走、机械手抓走或滑入下料槽)。机械手和各机构复位,准备下一个循环。

12、异常处理: 如果任何环节的传感器检测到异常(如缺料、卡料、装配力异常、视觉检测失败),PLC会触发报警,设备停机或进入安全状态,等待操作人员处理。

三、开口卡簧自动装配机的优势

1、高效率: 远超人工作业速度,节拍可达几秒/件。

2、高质量: 装配位置精确、一致性好,减少人为错误和损伤。

3、高可靠性: 自动化运行稳定,减少因疲劳导致的失误。

4、高安全性: 避免人工操作时卡簧飞溅伤手的风险。

5、降低成本: 减少人工依赖,降低长期人力成本。

6、易于管理: 生产数据(产量、节拍、良率)可记录可追溯。

四、开口卡簧自动装配机的应用领域

广泛应用于汽车零部件(变速箱、发动机、轮毂轴承)、电机、泵阀、家电、电动工具、精密仪器等需要大量使用开口卡簧进行轴向定位的制造业领域。

开口卡簧自动装配机通过精密的机构设计和智能的控制系统,将供料、定向、抓取、搬运、压装、检测等工序完美集成,实现了开口卡簧装配的全流程自动化,是现代高效、精益生产中不可或缺的关键设备。