一、核心特点

1.1、高度定制化(非标): 这是其最显著的特征。设备的设计、尺寸、结构、功能完全围绕客户的具体产品、工艺流程、产能要求、场地限制和预算进行量身打造,没有统一的标准型号。

1.2浸润工艺为核心: 设备的核心功能单元是实现工件的自动化浸入、在液体中停留处理、提升离开液体以及后续的沥干、清洗、干燥等动作。精确控制浸入深度、时间、液体状态(温度、浓度、循环、搅拌)是关键。

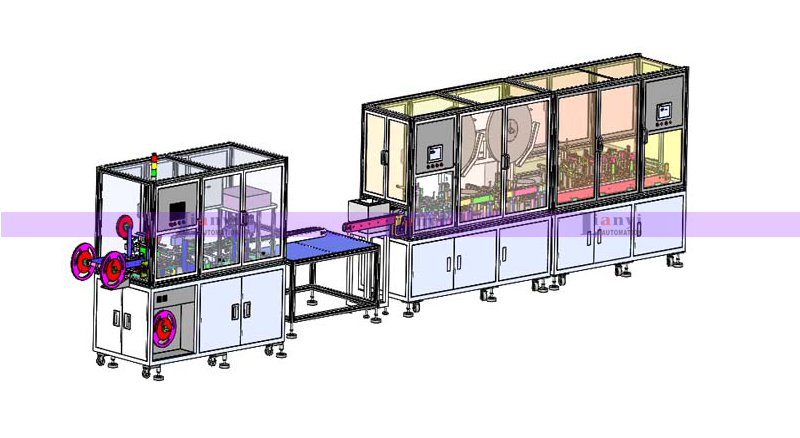

1.3、自动化集成: 通常集成了自动化上下料(机械手、传送带)、精准定位、精密升降、液体循环与过滤系统、温度控制系统、过程监控(液位、温度、时间、浓度)、废气/废液处理接口等模块。

1.4、高兼容性与灵活性: 优秀的非标设计能够适应不同尺寸、形状的工件(通常通过可更换的工装夹具实现),并可集成多种前后道工序(如预清洗、后漂洗、烘干、检测等),形成完整的自动化生产线。

1.5、提升工艺质量与一致性: 自动化精确控制消除了人工操作的不稳定性,确保每个工件在液体中处理的深度、时间和环境条件高度一致,显著提高产品良率和质量稳定性。

1.6、改善工作环境与安全: 将工人从接触有害化学液体、繁重体力劳动或恶劣环境(高温、高湿、腐蚀性气体)中解放出来,提高生产安全性,降低职业健康风险。

1.7、提高效率与降低成本: 实现24小时连续生产,大幅提升产能;减少人工依赖,降低人力成本;减少化学品浪费,提高利用率;降低不良品率带来的损失。

二、应用范围

浸润型非标自动化设备广泛应用于需要将工件浸入液体中进行化学或物理处理的制造业领域,主要包括:

2.1、表面处理行业:

2.1.1、电镀/化学镀: 自动电镀线(镀锌、镀镍、镀铬、镀金等)、化学镀镍、阳极氧化、磷化、钝化等。设备精确控制浸入时间、电流/电压、溶液温度和循环。

2.1.2、涂装: 自动浸涂(底漆、面漆、绝缘漆、防锈油)、电泳涂装。控制浸涂速度、停留时间、沥干角度,确保涂层均匀。

2.1.3、清洗/脱脂/酸洗/碱洗: 超声波清洗线、化学清洗线、漂洗线。用于去除油污、氧化物、焊渣等,为后续工艺做准备。

2.2、电子与半导体行业:

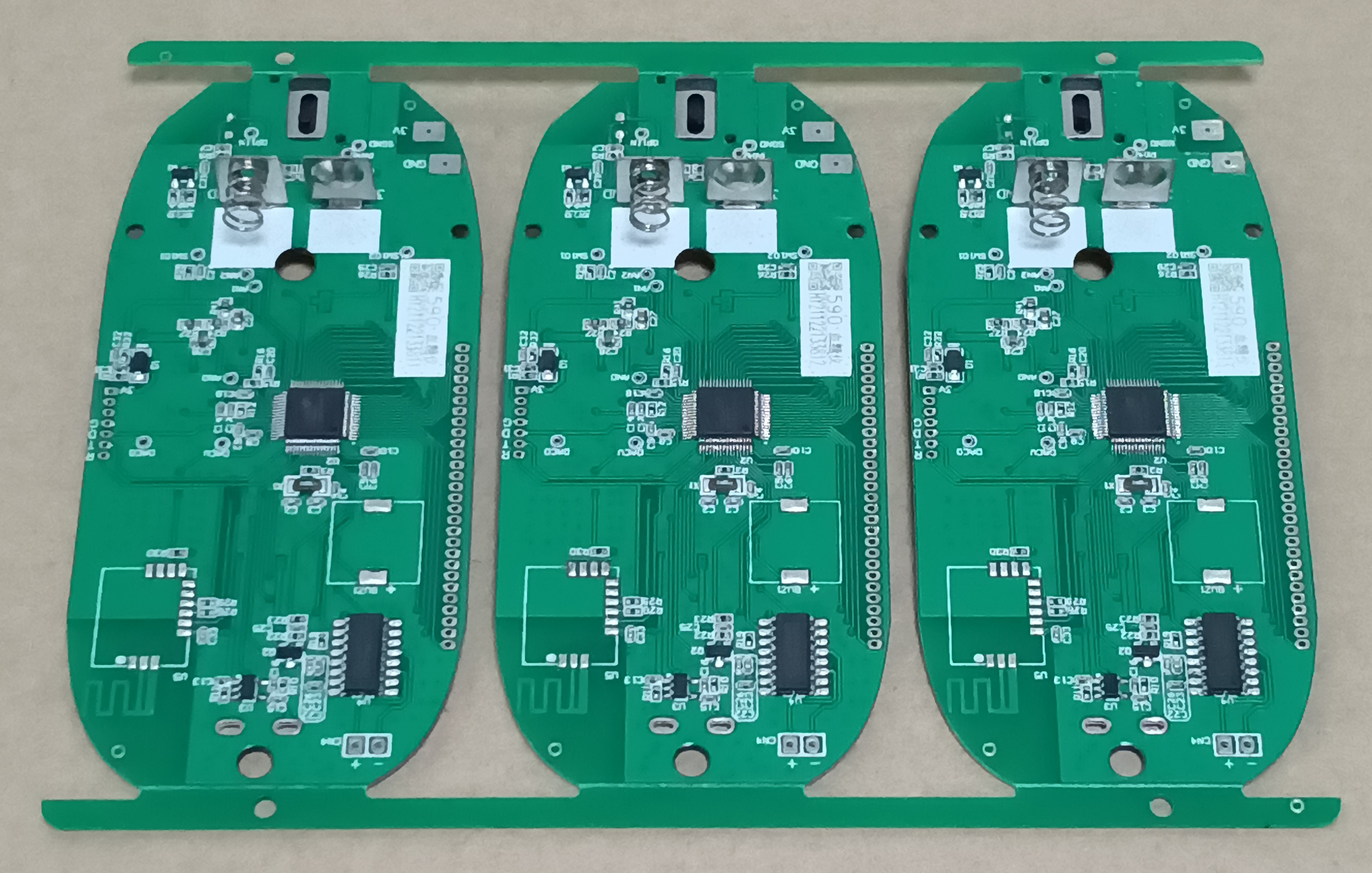

2.2.1、PCB制造: 蚀刻、显影、去膜、沉铜、化学镀金/镍等制程。

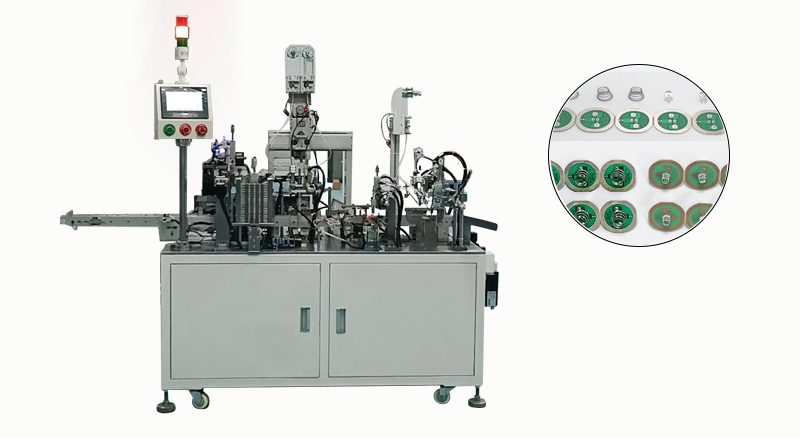

2.2.2、半导体封装与测试: 芯片清洗、助焊剂涂覆、底部填充胶浸润、选择性电镀、老化测试中的液体冷却等。

2.2.3、电子元件处理: 电容器/电感器浸渍、线圈浸漆(绝缘处理)。

2.3、汽车与零部件制造:

2.3.1、零部件(发动机缸体、变速箱壳体、车架、紧固件等)的电镀、磷化、清洗、防锈处理。

2.3.2、车灯、内饰件等的涂装前处理与涂装。

2.4、五金与机械加工:

2.4.1、工具、刀具、模具的表面强化处理(如QPQ处理、盐浴氮化)。

2.4.2、金属件的淬火、回火(油淬、盐浴淬火)。

2.4.3、大型结构件的防腐处理(如热浸锌)。

2.5、医疗器械制造:

2.5.1、手术器械的清洗、消毒、钝化、润滑。

2.5.2、植入物或器械的表面改性处理(如羟基磷灰石涂层)。

2.6、新能源行业:

2.6.1、锂电池电极片的涂布(前驱体溶液浸润)、电解液注液(部分工艺涉及浸润)。

2.6.2、光伏硅片的制绒、清洗、蚀刻、镀膜(如ALD的部分前驱体浸润)。

2.7、其他工业:热处理(盐浴炉)、木材防腐处理、纺织品染色与整理等。

三、使用注意事项

由于其涉及化学品、自动化机械、电气控制以及定制化特性,使用浸润型非标自动化设备需特别注意以下事项:

3.1、安全第一 - 化学品与防护:

3.1.1、明确介质特性: 操作人员必须完全了解所用液体(尤其是酸、碱、有机溶剂、有毒物质)的理化性质(腐蚀性、毒性、易燃易爆性、挥发性)、MSDS(物料安全数据表)以及应急处理方法。

3.1.2、严格个人防护: 操作、维护、取样时必须穿戴符合要求的防护用品(耐酸碱手套、防护眼镜/面罩、防毒面具、防护服、安全鞋等),即使设备在自动运行,也应做好防护准备。

3.1.3、环境通风与废气/废液处理: 确保设备所在区域通风良好,配备有效的局部排风装置。废气、废液必须严格按照环保法规进行收集和处理,严禁随意排放。

3.1.4、防火防爆: 涉及易燃易爆液体的设备区域,必须使用防爆电气元件,配备消防器材,严禁烟火。

3.1.5、应急设施: 现场应配备洗眼器、紧急淋浴装置、灭火器、泄漏应急处理包等。

3.2、设备操作与维护:

3.2.1、严格培训: 操作、维护人员必须接受全面、严格的培训,熟悉设备结构、工作原理、操作流程、安全规程、异常情况处理及日常维护保养要求。

3.2.2、遵守操作规程: 严格按照设备制造商提供的操作手册和安全规程进行操作,禁止超负荷运行或擅自修改运行参数。

3.2.3、定期维护保养:

3.2.3.1、液体系统: 定期检测、补充、更换工作液体;清洗或更换过滤器;清理槽体沉积物;检查循环泵、加热/冷却系统、管路阀门有无泄漏或堵塞。

3.2.3.2、机械系统: 检查升降机构、传送机构、导轨、轴承、链条/皮带等的润滑、磨损、松动情况;检查工装夹具的完好性和夹持力。

3.2.3.3、电气系统: 检查传感器(液位、温度、位置等)、控制器、执行元件(电机、气缸、电磁阀)的工作状态;紧固接线端子;注意防水防潮防腐蚀。

3.2.4、记录与点检: 做好设备运行日志、维护保养记录、液体检测记录(浓度、温度、pH值等)和点检记录。

3.3、介质管理:

3.3.1、浓度与温度控制: 精确监控和维持工艺液体的浓度、温度在设定范围内,这对保证处理效果至关重要。定期校准相关传感器。

3.3.2、纯度与污染控制: 防止杂质、异物、不同批次或种类的液体交叉污染。定期清理槽体、过滤系统,必要时更换液体。

3.3.3、液位监控: 确保液位在安全操作范围内,防止干烧(加热槽)或溢出。配备可靠的液位传感器和报警装置。

3.4、定制化设计的特殊性:

3.4.1、理解设计意图: 操作和维护人员需要理解该非标设备特定的设计逻辑、功能模块和互锁关系。

3.4.2、备件管理: 由于是非标件,关键备件(如特殊尺寸的密封圈、定制工装、非标传感器等)需要提前规划采购或储备,避免因等待备件导致长时间停机。

3.4.3、变更管理: 如需对设备进行任何改造(如更换产品、调整工艺),务必与原始设备制造商充分沟通评估可行性,避免引入新的风险或影响设备性能。

3.5、运行监控与异常处理:

3.5.1、实时监控: 密切关注设备运行状态、工艺参数、报警信息。

3.5.2、异常处理: 出现报警或异常情况(如异响、异味、泄漏、参数超限、动作异常)时,立即按照规程停机排查,严禁带病运行。必要时联系专业维修人员。

3.5.3、紧急停机: 熟悉设备紧急停止按钮的位置和使用方法。

浸润型非标自动化设备是现代制造业实现高效、高质量、高安全性液体处理工艺的关键装备。其强大的定制化能力能够满足复杂多样的生产需求。然而,其高效能和复杂性的背后,也伴随着对安全、操作规范和维护管理的严格要求。只有深刻理解其原理、严格遵守操作规程、实施精细化管理并高度重视安全环保,才能充分发挥其价值,为企业的生产保驾护航,创造最大效益。