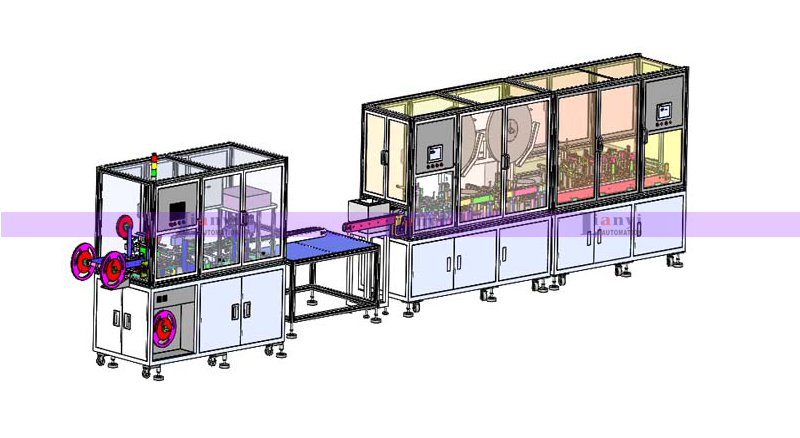

该设备彻底改变了传统依赖人工手工作业的模式,通过高度协同的自动化单元,实现了从散乱零件到成品的全程自动化生产,极大地提升了生产效率、产品一致性和质量控制水平,是医疗耗材智能制造升级的关键设备。

一、 设计目的与核心价值

1.1、提升生产效率与产能:

目的:解决人工组装速度慢、效率低下的瓶颈问题。

价值:设备可24小时不间断运行,组装节拍远高于人工,单机产能大幅提升,有效满足大规模市场需求。

1.2、保证产品质量与一致性:

目的:消除人工操作带来的质量波动、误操作和产品污染风险。

价值:通过精密的伺服控制、力控反馈和视觉定位,确保每一个产品的装配精度(如轮夹压入深度、滑动阻尼力)都高度一致,符合严格的医疗法规要求。

1.3、降低生产成本与依赖:

目的:减少对熟练劳动力的依赖,降低长期人工成本与管理成本。

价值:一次性设备投入可替代多名操作工,长期投资回报率高,同时缓解“招工难”问题。

1.4、实现生产数据化与可追溯:

目的:满足医疗行业对产品质量追溯的强制性要求。

价值:设备集成MES(制造执行系统)接口,可实时记录生产数量、良率、关键工艺参数(如压装力)等信息,为每一批产品建立完整的电子档案,实现精准溯源。

1.5、改善工作环境与安全:

目的:将工人从重复、枯燥的装配劳动中解放出来,避免潜在的身体劳损。

价值:提升生产车间的自动化程度和形象,让员工转向技术性岗位,如设备监控和维护。

二、 自动化组装流程详解

该设备的组装流程通常采用多工位回转式或直线式模块化设计,以下是一个典型的全自动化组装流程:

流程主线: 基座上料 → 轮夹装配 → 视觉检测与校正 → 滑块/弹簧装配 → 上盖压合 → 功能测试 → 激光打标 → 良品/不良品分拣

2.1、自动上料:

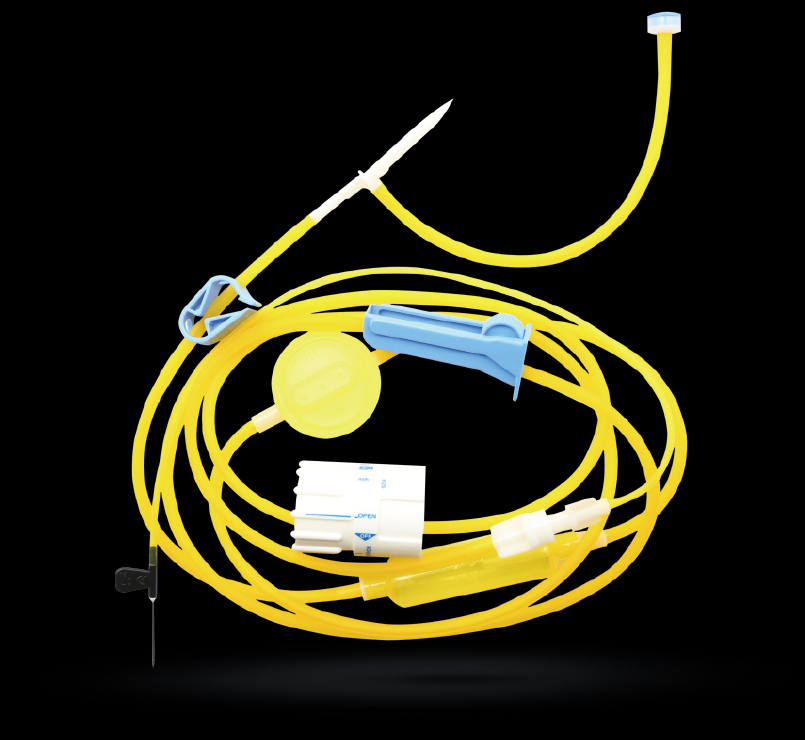

设备的起点是多个定制化的振动盘和料仓。止液调节器的各个组件(塑料底座、金属轮夹、上盖、弹簧、滑块等)被分别倒入对应的振动盘中。

振动盘通过有序振动,将杂乱零件自动排列成统一的姿态,并通过直振轨道逐一输送至组装工位。料缺、料堵传感器确保供料连续稳定。

2.2、基座定位与轮夹装配:

机械手或专用夹具从轨道上抓取塑料底座,并将其精准放置在芯轴或定制治具上。

另一个装配头从轮夹振动盘取料,通过伺服压机将轮夹精确压入底座的指定卡槽内。此工位通常配备压力传感器,实时监控压装力,确保在合格范围内,力值异常则触发报警并剔除。

2.3、视觉检测与定位:

关键工位:工业相机对已装配轮夹的底座进行拍照,通过图像算法精确计算轮夹的实际位置和角度。

该系统将检测结果与标准值比对,如有微小偏差,系统会指令后续工位进行补偿校正,确保后续装配的准确性。

2.4、滑块与弹簧装配:

机械手将滑块和微型弹簧依次放入底座内。此工位对精度要求极高,需要精密的抓取和放置机构,视觉系统常辅助进行引导定位。

2.5、上盖压合:

机械手取来上盖,与下底座进行合盖。

伺服压机施加恒定的压力,将上下盖超声焊接或机械卡扣压合到位。压力和时间被严格控制,以保证产品密闭性和外观无损伤。

2.6、在线功能测试:

2.6.1、核心质检工位:模拟人工操作,通过伺服电机驱动一个测试杆,滑动设备上的调节轮。

2.6.2、摩擦力测试:传感器实时检测滑动过程中的阻尼力,确保其手感平滑且在标准力值范围内。

2.6.3、止液效果验证:通过通入一定气压检测气密性,或通过间接方式验证其完全关闭流路的能力。

2.7、激光打标与分拣:

良品流转至打标工位,激光器在产品上刻印批次号、生产日期或追溯码。

最后,通过分流装置,良品被吹入收集箱,不良品则被自动剔除至废料盒。

止液调节器自动化组装设备代表了医疗耗材生产领域的先进制造水平。它通过高度集成的自动化解决方案,不仅实现了效率的飞跃和成本的优化,更重要的是为产品的高质量、高安全性和全生命周期可追溯提供了坚实的技术保障,是医疗器械企业提升核心竞争力、迈向工业4.0的必然选择。