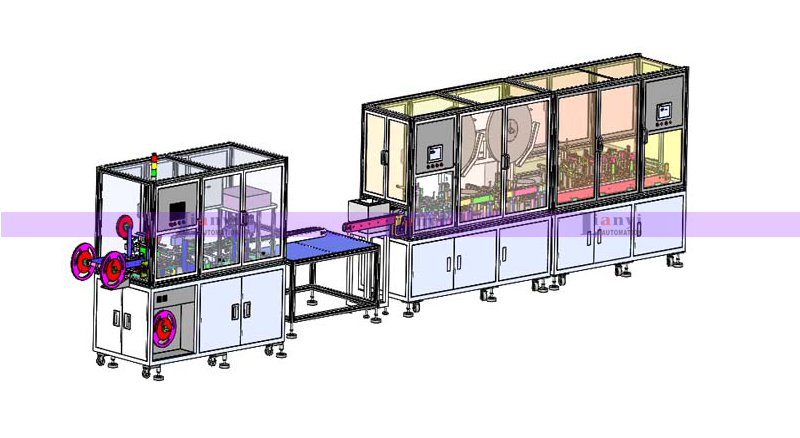

射频电缆(RF Cable)广泛应用于通信、航空航天、医疗设备及工业检测等领域,其性能直接影响信号传输的稳定性和精度。传统手工组装依赖人工操作,存在效率低、一致性差等问题。自动化生产线通过集成机械、视觉检测、机器人控制及数字化管理技术,可实现高精度、高效率、低损耗的连续生产,尤其适用于大批量、多规格的射频电缆产品。#自动化组装生产线#

一、射频电缆组装核心工序

1.1、线缆预处理

1.1.1、自动裁切:激光或精密刀片按预设长度切割电缆,公差控制±0.1mm以内。

1.1.2、剥皮分层:通过热熔或机械剥离去除外绝缘层、屏蔽层,保留内导体与介质层,避免损伤导体表面。

1.1.3、端面处理:抛光或化学清洗导体端面,确保接触阻抗≤1mΩ。

1.2、连接器装配

1.2.1、定位对中:视觉系统引导机械臂将连接器与电缆内导体同轴对齐(误差≤5μm)。

1.2.2、焊接/压接:高频感应焊接或气动压接技术完成导体与连接器的固定,温度控制精度±2℃。

1.2.3、屏蔽层处理:自动缠绕导电胶带或金属环压接,确保360°屏蔽连续性。

1.3、性能检测

1.3.1、驻波比(VSWR)测试:矢量网络分析仪实时检测1.5GHz~40GHz频段的反射损耗(VSWR≤1.3)。

1.3.2、插损测试:验证插入损耗是否符合设计标准(如≤0.2dB/m@6GHz)。

1.3.3、气密性检测:氦质谱仪检测连接器密封性(漏率≤1×10⁻⁸ Pa·m³/s)。

二、自动化组装流程设计

|

流程示例:

线材上料 → 激光测长裁切 → 剥皮机分层处理 → 机器人抓取连接器 → 视觉对位焊接 → 自动灌封胶固化 → 在线VSWR测试 → 合格品包装/NG品分拣。

三、自动化生产关键注意事项

3.1、工艺兼容性设计

3.1.1、产线需支持快速换型(SMED≤15分钟),适应SMA、N型、BNC等多类连接器。

3.1.2、编程界面采用模块化设计,参数化调整剥皮深度、焊接时间等变量。

3.2、防信号干扰措施

3.2.1、设备接地电阻≤4Ω,采用屏蔽电缆与滤波器,避免高频焊接时的电磁干扰。

3.2.2、测试工位独立隔离,防止环境噪声影响射频指标。

3.3、质量控制节点

3.3.1、关键工序设置100%全检(如焊接强度拉力测试≥50N)。

3.3.2、数据存档周期≥5年,支持批次追溯(如通过二维码关联生产时间、操作员、设备编号)。

3.4、设备维护策略

3.4.1、制定预测性维护计划:如每500小时更换剥皮刀具,每2000小时校准测试仪器。

3.4.2、采用自润滑导轨与防尘结构,降低车间粉尘对精密运动部件的影响。

3.5、人员安全与培训

3.5.1、激光防护罩需符合IEC 60825-1标准,设置光栅急停装置。

3.5.2、操作员需通过IPC/WHMA-A-620标准认证,掌握异常处理流程。

通过系统化设计,射频电缆自动化产线可提升产能300%以上,不良率降至0.05%以内,同时降低对高技能工人的依赖,成为高端线缆制造的核心竞争力。